Les silencieux de mon CX montre un sérieux signe de fatigue, les chicanes brandouillent, des trous sont en formation par endroit, ils peuvent encore servir mais tôt ou tard, il faudra les changer et pourquoi pas, les fabriquer soit même.

Outils nécessaires : feutre indélébile, pied à coulisse (optionnel), mêtre, étau, marteau, poste à souder, meuleuse, éventuellement une pince étau.

Protection : lunette de sécurité, protection auditive, masque à souder et gants en cuir.

Matière : tubes divers, le plus proche possible en valeurs supérieures des plus gros diamètres des tronc de cône. Pensez aux tubes ou tôles nécessaires à la réalisation des manchons de raccordement, des chicanes ou embout d'absorption. Acier ou inox épaisseur au choix mais pas trop épais quand même. Souvent les vendeurs en métallurgie, les chaudronniers vendent leurs chutes au poids. Des fois, cela peut faire votre bonheur. En ce moment l'inox tourne autour de 20€ le kg.

Mon choix c'est porté vers l'inox pour la longévité en épaisseur 1,5mm. Il faut trouver un compromis entre la facilité de travailler le métal (formage) et de le souder en fonction de ses compétences. Plus c'est fin, certes la mise en forme en sera facilité, mais plus il faudra le matériel approprié pour souder et le savoir faire que je n'ai pas. Perso, j'ai un vieux poste à arc avec transfo, le 1mm, ce n'est pas la peine d'y penser.

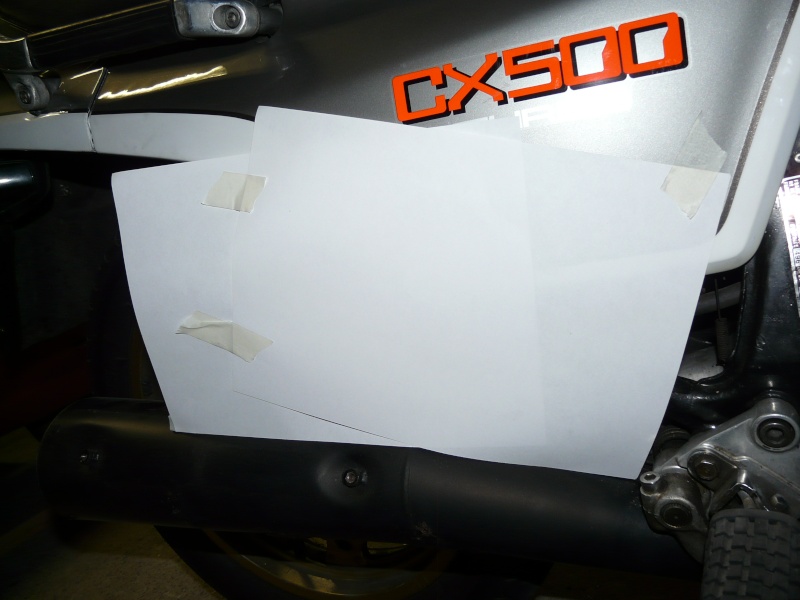

Première étape, la prise de cotes. Rien de compliqué, il faut relever les différents diamètres aux extrémités des différents cônes, leurs longueurs et, un poil plus compliqué, les angles. Pour ce dernier point voici la méthode que j'ai appliqué. Prendre 2 feuilles A4 par exemple, les poser sur l'échappement au niveau de l'angle à déterminer tout en faisant chevaucher les feuilles. Elles doivent suivre l'angle formé par le silencieux. Une fois correctement positionnées, mettre un bout de scotch pour les maintenir ensemble.

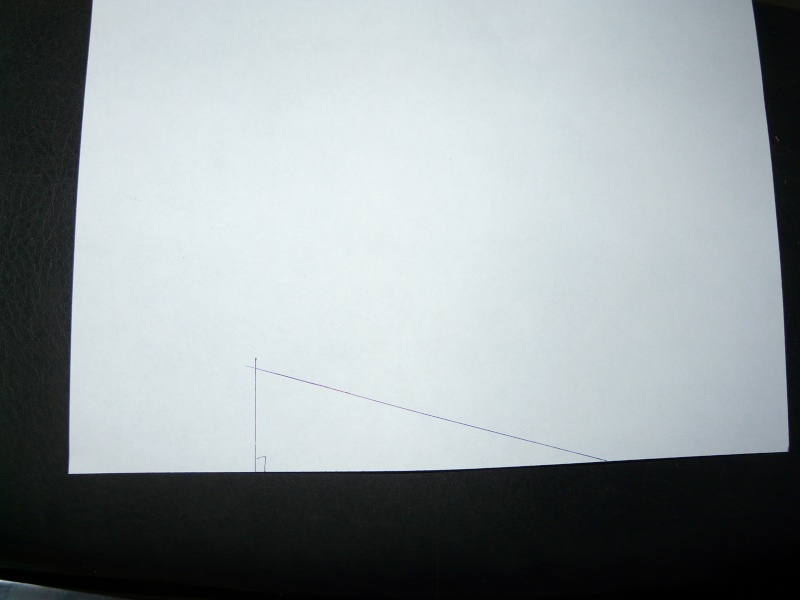

Relever l'angle former avec un rapporteur (j'ai pas) ou utiliser Pythagore. Pour le CX, ça donne 16°.

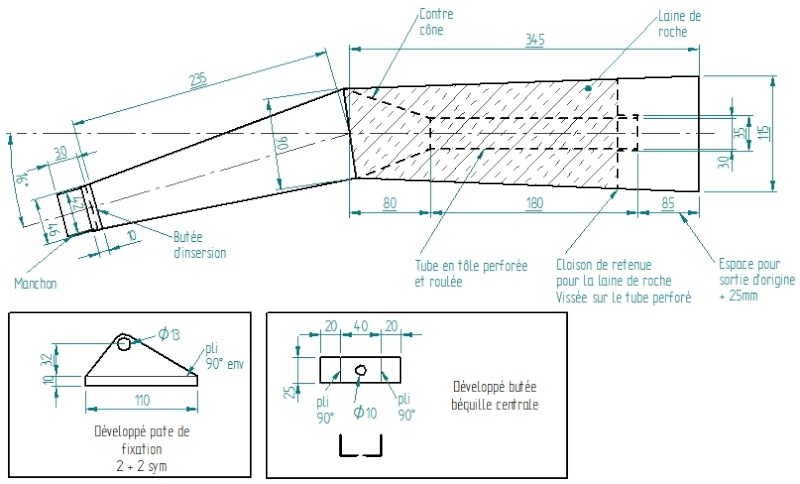

Voici toute les infos que j'ai relevé ou que j'ai utilisé pour la réalisation. Attention c'est pour un CX500 Turbo.

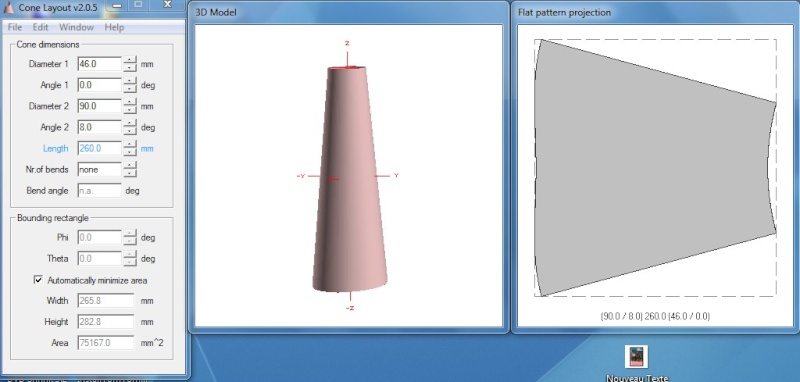

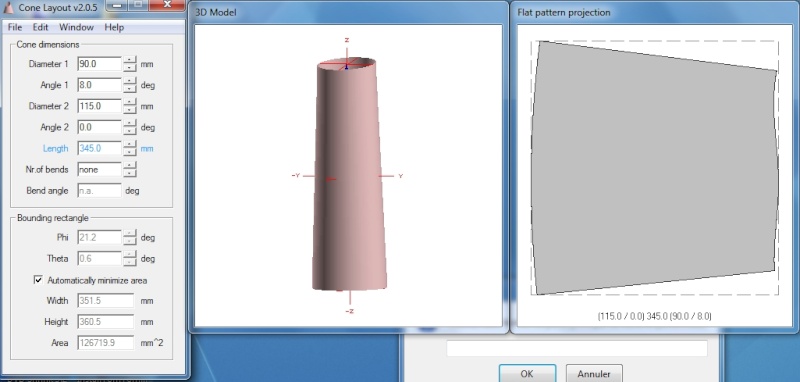

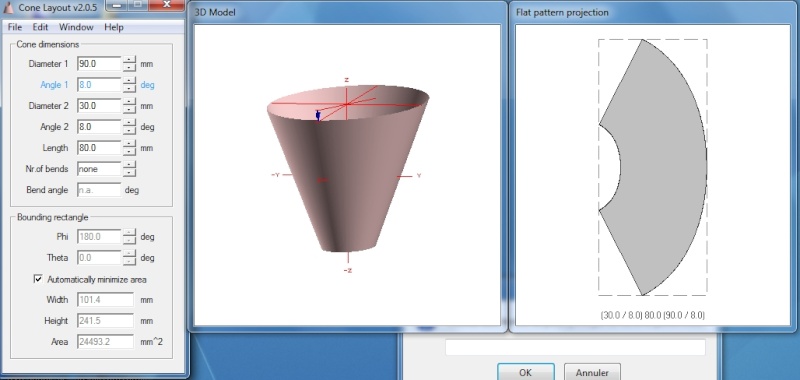

Bon, c'est bien tout ça, mais après il faut définir le développé de chaque cône. Pour les acharnés des maths, ben ils se débrouillent, sinon il y a CôneLayout ( http://www.pulserate.com/ ), version d'essai sur 21 jours, c'est largement suffisant pour une réalisation ponctuelle.

Il suffit de rentrer les différentes dimensions et il vous sort le développé sur le champs. Sur ce qui suit, j'ai juste partagé les 16° en 2.

Edit : la valeur "260" indiquée dans la copie d'écran est fausse c'est 235. Au moment de l'assemblage la soudure du 1er cône se trouve sur le dessus, essayez la valeur -8° pour l'avoir dessous.

Pour limiter le bruit, je préfère l'embout d'absorption, qui freine moins l'évacuation des gaz, puis le son me convient mieux . Avec un contre cône ça favorise encore plus l'évacuation.

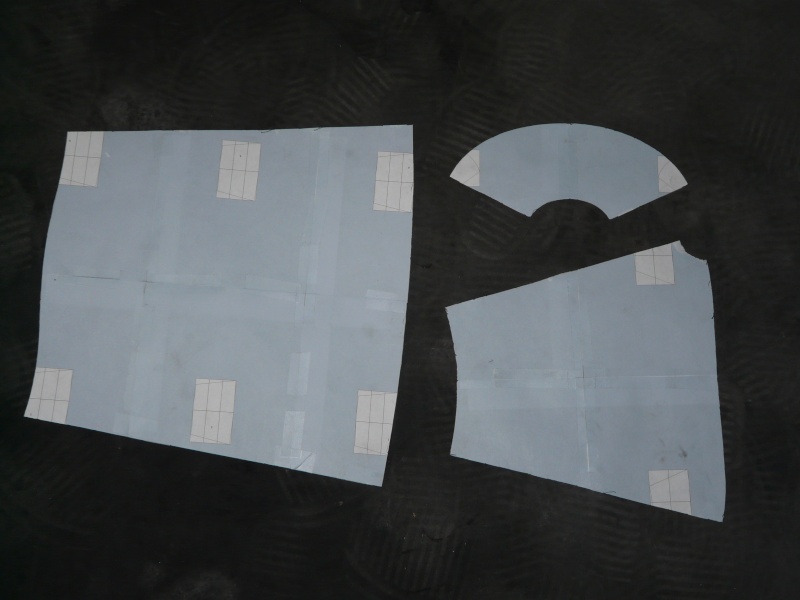

On imprime tout ça. Si vous avec une imprimante A4, les patrons (développés) sortiront sur plusieurs feuilles avec des repères pour l'assemblage des feuilles entre elles.

Découpe des différents éléments et assemblage des feuilles. Réalisez l'opération le plus précisément possible, si à chaque étape, les erreurs se cumulent, le résultat pourrait être non satisfaisant.

Ensuite, scotchage des patrons sans pliures ni boursoufflures sur les tubes, traçage au feutre indélébile et découpe à la meuleuse. Voici le point de départ, avant mise en forme.

Si le diamètre du tube et celui à obtenir sont proches, rapidement les bords se touchent un p'tit peu. On en profite, un point de soudure.

En forçant uniquement sur les bords à rapprocher

Et petit à petit, sans vouloir déformer trop rapidement le cône ....

Puis....

Et encore...

Tout doucement ...

On en voit le bout.

Aux extrémités, ce n'est pas très rond.

Après des serrages à l'étau là ou il faut, c'est plus mieux.

Voici le premier cône de fait. Comptez entre 1h30 à 2h pour la mise en forme.

Je vous présente la famille cône. Papa, maman et bb. Pas assez de matière pour le grand, je raboute et erreur d'alignement aussi, ça sent la rustine.

Roulage de la tôle perforée autour d'un tube

Assemblage 1ere partie

et le tout assemblé et soudé au propre.

Le nouveau silencieux est en fait présenté par dessus le vieux

Mise en place des fixations

Ajustement des silencieux. Ils sont exactement à la même cote par rapport à la roue que ceux d'origines soit 150mm. Par rapport au sol, 5 mm plus bas. Je trouve que c'est pas mal vu la méthode utilisée.

Bon, il y a encore de l'ovale qui traîne surtout sur le droit qui n'est pas encore passé en soudure donc pas la peine de s'acharner, ça va encore bouger avec la chaleur. Puis il faut aligner les tubes perforés pour pouvoir mettre les cloisons de retenu pour la laine de roche (c'en ait pas vraiment en fait)

Fabrication des cloisons de retenu. Elles seront fixées par une vis dans le tube perforé.

Puis grand décision. Je fais, je fais pas....... Ben, je fais, le scalp des silencieux d'origine pour récupérer les sorties spécifiques du CX500 T

Maintenant le CX est immobilisé jusqu'à la fin du projet, surtout que si les sorties ne se montent pas, ça peut prendre pas mal de temps pour reprendre le boulot.

Contrôle du montage des sorties sur les nouveaux silencieux

ça se monte

Bon, en forçant quand même avec un maillet pour les insérer. Il faudra que je réduise un peu le diamètres des sorties pour qu'elles rentrent sans trop forcer de manière à pouvoir les démonter facilement lors des changements de la laine de roche.

Heureusement, ce n'est pas de la simple tôle, l'extérieur est un bloc d'alu usiné, du costaud, Honda n'a pas lésiner sur les matériaux pour sortir cette bécane.

Les 2 silencieux sont passés en peinture, les chicanes de sortie se montent.

Je n'ai pas de photo récente avec les silencieux. La seule différence avec la dernière est la tôle inox peinte en noir et les inscriptions TURBO dessus.

Voilà, peut être que cela servira à quelqu'un.

[/align]

[/align]